Die GF Rohrleitungssysteme liefert jährlich Millionen qualitativ hochwertiger Hand- und Automatikarmaturen in die Industrie und die Wasserverteilung. Auch beim Transport von Gasen werden die korrosionsfreien Kunststoffarmaturen eingesetzt. Das mitten in den Schweizer Alpen gelegene Werk in Seewis verfügt über teilweise hochgradig automatisierte Montagelinien. Um der weltweiten Konkurrenz die Stirn zu bieten, produziert die global führende Armaturenherstellerin durchgehend „lean“.

Effizienzgewinn bis 75 Prozent

Toni Walser, Lean Champion am GF-Standort, hat kürzlich alle manuellen Schmierfälle mit einem Spezialsystem von ABNOX ersetzt: „Mit der spezifisch für unsere Bedürfnisse entwickelten Lösung befetten wir Kunststoffarmaturen und Antriebe von Montagehilfen.“ Bei Armaturen, die starken Belastungen ausgesetzt sind, verlängert das die Lebensdauer.

Dank dem neuen Schmiersystem wurden die Zykluszeiten der einzelnen Schmierfälle markant reduziert. Ein aufwendiger Fall wurde beispielsweise von 20 Sekunden auf 5 Sekunden verkürzt. Dank exaktem und wiederholgenauem Auftragen konnte GF zudem den Verbrauch kostspieliger Schmierstoffe minimieren. Ein weiterer Vorteil: Die Standard-Vorrichtungen von ABNOX sind wartungsarm und verursachen als konfiguriertes System keinerlei Mehraufwand.

Gemäss den Anforderungen von Toni Walser hatten die Spezialisten von ABNOX innert weniger Monate ein einfaches, zweckentsprechendes System ausgelegt. Die installierte Plug'n'Play-Lösung besteht aus zehn Dosiergeräten und einer zentralen Fettversorgung. Im Fokus der Applikation stand die Prozesseffizienz.

Massgeschneiderte Gesamtlösung

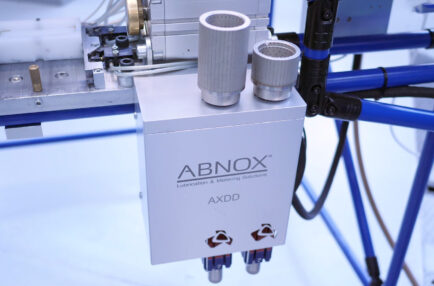

An fünf Montagestationen sind zehn Standard AXDD Dosiervorrichtungen mit integrierter Einzelansteuerung des Dosierventils installiert. Eine dieser einfach in bestehende Arbeitsplätze integrierbaren Einheiten ist mit einem kundenspezifischen Schnellwechselsystem ausgestattet, das den sofortigen Austausch von Schmieraufsätzen erlaubt. Die Fettversorgung läuft über eine zentrale AXFP3-S Fassförderpumpe, die für eine prozesssichere und zuverlässige Beförderung des Schmierfettes sorgt.

Das Personal zeigte sich begeistert von der bereits nach sieben Monaten amortisierten Investition. Die Mitarbeitenden haben jetzt keinen Kontakt mehr mit haftendem Schmierfett und müssen bei viel weniger Bauteilen Fettrückstände entfernen. Auch gelangen viel weniger Dreckeinschlüsse in das Schmiermittel. Toni Walser resümiert: „Dank der lean-konformen Befettungsprozesse beseitigten wir nicht nur diverse Flaschenhälse in der Montage, sondern steigerten auch die Qualität unserer Armaturen!“

Ziehen auch Sie eine individuelle Schmierlösung in Betracht? Unsere Experten mit langjähriger Erfahrung freuen sich, Sie unverbindlich zu beraten!